Machine automatique d'érection de carton: emballeur de boîtes efficace pour les lignes de boissons et pharmaceutiques

2026-01-04

I. Scénarios d'application principauxLignes de production de transformation alimentaire, lignes d'emballage de boissons et de conserves, centres d'entreposage et de tri de commerce électronique et de messagerie, ateliers d'emballage de produits chimiques quotidiens, lignes d'emballage conformes de ...

Voir plus

Monteuse de caisses automatique : améliorez l'efficacité de l'emballage de votre chaîne de production

2025-12-26

Améliorez votre flux de travail d'emballage avec notre érigateur automatique de boîtes à grande vitesse, idéal pour les industries alimentaire, du commerce électronique et de la logistique. Introduction au projet Dans les environnements de fabrication et d'entreposage très exigeants, l'ouverture ...

Voir plus

Lignes de production compatibles avec les robots de palettisation automatique : large application dans diverses industries

2025-12-21

Entièrement robots de palettisation automatiques sont devenus des équipements intelligents indispensables dans les lignes de production modernes, améliorant considérablement l'efficacité de l'empilage, réduisant les coûts de main-d'œuvre et assurant la précision de l'empilage. Grâce à leur forte ...

Voir plus

Dédié aux usines de transformation de fruits secs et de noix: avantages et solutions d'application des machines d'emballage à sacs

2025-12-07

Dans l'industrie de transformation des fruits secs et des noix, l'étape de l'emballage n'affecte pas seulement l'efficacité de la production, mais est également directement liée à la fraîcheur du produit et à l'image de marque.Machines à emballer des sacs, avec leurs principaux avantages d'une ...

Voir plus

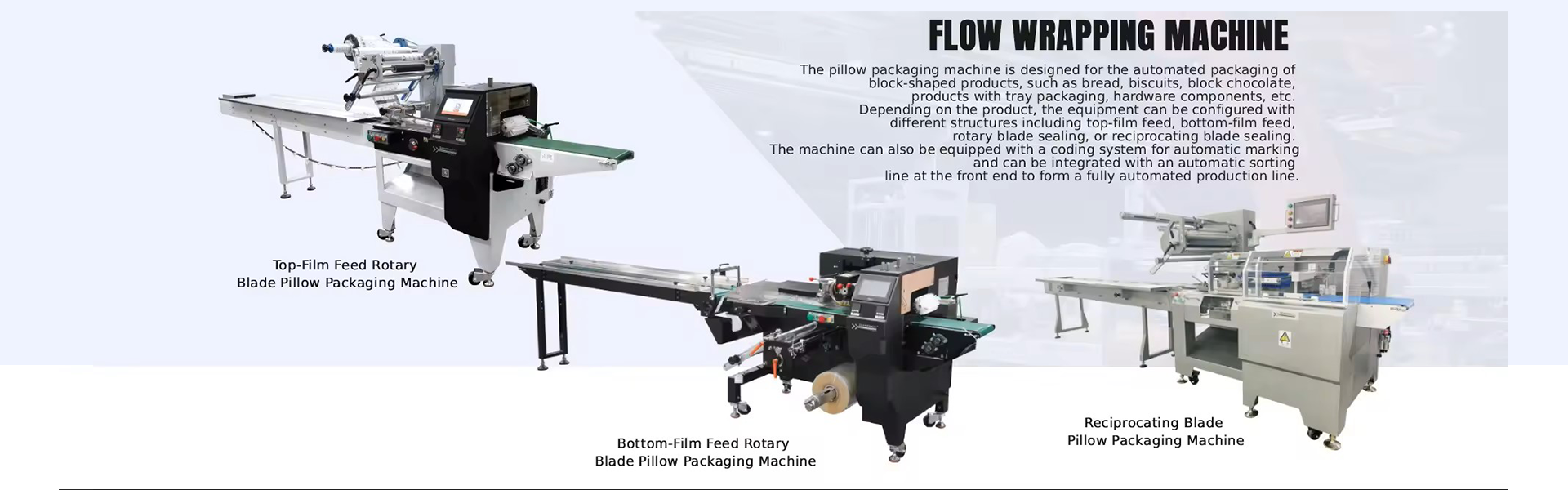

Machine d'emballage à oreiller: une solution très efficace pour l'emballage de pièces industrielles, adaptée à de multiples scénarios

2025-11-28

Dans la dernière étape de la production industrielle, l'emballage des pièces répond non seulement aux besoins de protection pendant le transport et le stockage, mais a également une incidence sur la qualité de livraison des produits et l'image de marque.Machines à emballer des oreillers, avec leurs ...

Voir plus